Плюсы офсетной печати:

-

Наилучшее качество печати

-

Печать больших тиражей за короткие сроки

-

Значительное удешевление стоимости офсетной печати при больших тиражах.

Минусы офсетной печати:

-

При офсетной печати требуется допечатная обработка (цветоделение, цветопроба, создание форм, печать форм, подготовка пресса, цветобалансировка), что делает невозможным выполнение срочных заказов, например, за час

-

Допечатная подготовка и приладка увеличивают стоимость, и печать малых тиражей может оказаться нерентабельно.

По сравнению с другими видами печати офсет отличается высокой четкостью и яркостью наносимого изображения. Этим способом можно печатать любую продукцию – как в 1-2-3 краски любыми стандартными CMYK-красками или красками Pantone, так и полноцветную в 4 краски. Кроме того, можно печатать специальными красками – «серебром», «золотом», а также использовать лаки.

Технологический процесс офсетной печати. Просто о сложном

На просторах интернета много написано о технологии офсесной печати, но разобраться в этой информации стоит не малых трудов. Множество профессиональных терминов и схем пугают простого обывателя или даже дизайнера, который регулярно сдает в типографию макеты для печати. Мы постараемся изложить процесс офсетной печати максимально просто, разложив по полочкам все этапы от создания макета до выхода готовой продукции.

И так… Все начинается с дизайнера) Макет готов, учтены все технические требования типографии. Ведь только так можно получить качественную печать на выходе. Очень часто неопытные дизайнеры удивляются, что у себя на мониторе они видели одно, а по факту получили совсем другое.

Перед тем как браться за макет, лучше обсудить с работниками типографии все технические тонкости.

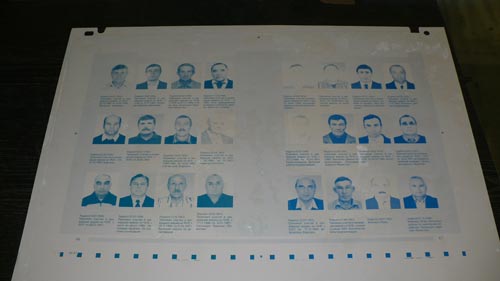

Как правило, ваш макет, принесенный на флешке или отправленный по электронной почте, примет наш менеджер Елена и передаст его дизайнеру-верстальщику. Который, в свою очередь, проверит все ли в порядке и разместит вашу работу на печатном листе формата А3 или А2, учитывая все особенности печати и тираж.

Эта работа дизайнера называется спуском полос – размещение отдельных элементов издания или компоновка разных макетов (на пример при сбороном тираже) на площадь большого печатного листа. При этом необходимо обязательно учитывать процессы послепечатной обработки: фальцовка, биговка или резка. Спуск полос осуществляется с помощью специализированного программного обеспечения. В нашей типография для этой цели используют Adobe InDesign.

После того как процесс спуска полос завершен, макет печатного листа передается на фотовывод (процесс изготовления фотоформ).Термин "спуск полос" чаще всего применяют в случаях, когда речь идет о верстке каталогов или журналов. Когда же речь идет о процессе компоновки элементов дизайна на макете, то чаще применяется термин верстка.

По сути, фотоформы, это фотопленки больших форматов, с нанесенными на них негативными или позитивными изображениями сверстанного печатного листа. При полноцветной печати для каждого печатного листа выводится четыре таких формы. на каждый цвет - голубой, пурпурный, жёлтый, черный (Cyan, Magenta, Yellow, blacK – CMYK).

Цветоделение осуществляется на компьютере с помощью специализированного программного обеспечения, после чего подаются на цифровое печатное устройство, печатающее на пленке.

|

|

|

Цветоделение необходимо, для создания фотоформ и последующего фотокопирования на печатные формы, отдельно для каждой печатной краски многокрасочной печатной машины. В современном печатном деле для цветоделения используют специализированное программное обеспечение.

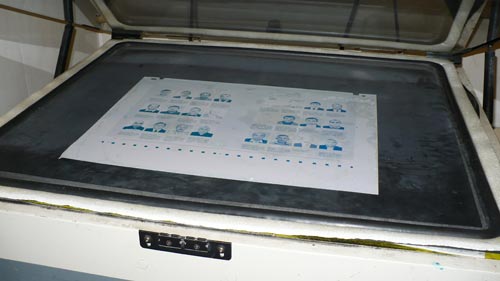

После того как готовы фотоформы необходимо перенести изображение на печатные формы.

|

|

|

В фотокопировальное устройство устанавливается печатная форма со специальным покрытием, изменяющим свои свойства под действием света. Сверху над ней крепится лампа с УФ-излучением. Фотопленка прокладывается между пластиной печатной формы и лампой, выполняя, таким образом, функцию «свето-трафарета.

После экспонирования и проявки засвеченные части формы начинают притягивать воду и отталкивать краску. Такие части называются гидрофильными. Оставшиеся (незасвеченные) части форм начинают, наоборот, отталкивать воду и притягивать краску. Они, в свою очередь, называются гидрофобными. Таким образом краска переносится исключительно на гидрофобные части формы, формируя буквы и изображения.

Готовая печатная форма передается к оператору печатной машины. Он крепит ее к формному цилиндру печатной машины, принимающему и запечатывающему оттиск краски на офсетный вал.

В процессе печати происходит подача смачивающего раствора на печатную форму формного цилиндра посредством системы небольших валиков, что позволяет наносить увлажняющий раствор слоем примерно в 2 мкм. Затем, через аналогичную систему валиков происходит подача уже самой краски на формный цилиндр. Количество краски, подаваемое на формный цилиндр, дозируется с помощью специальной дозирующей системы.

Очень важно верно выбрать соотношение краски и увлажняющего раствора. А это напрямую зависит от опыта печатника.

Далее формный цилиндр переносит изображение на офсетный цилиндр. Офсетный цилиндр схож с формным, но вместо печатной формы на него крепится специальная прорезиненная ткань. Она защищает печатные элементы формы от изнашивания. Именно из-за наличия офсетного цилиндра, выполняющего роль промежуточного носителя краски, такой способ печати называется офсетным. Офсетный цилиндр вплотную прикасается к печатному цилиндру, а между ними подается бумага. Давление на запечатываемый материал позволяет перенести на него краску.

Для того чтобы оператор машины мог правильно отрегулировать подачу краски, увлажняющего раствора, давление и запустить полноценный тираж, ему необходимо осуществить тестовую печать - приладку. На это обычно уходит более сотни листов.

Приладка составляет львиную долю стоимости тиража из-за необходимости тратить время, расходные материалы и просто оплачивать труд высококвалифицированного мастера. По сути, для начала полноценной печати хоть одного листа, хоть десяти тысяч, требуется все та же приладка машины. Именно поэтому на офсете выгодно печатать большие тиражи.

Выше была описана схема работы только одной секции печатной машины. При многоцветной печати, печатная машина состоит из нескольких таких секций – отдельно под каждую краcку CMYK. Поэтому все трудности по настройке и приладке умножаются многократно.

Если необходимо произвести двухстороннюю печать, то бумага пройдя все секции, переворачивается и перемещается на место стопы с чистыми листами и процесс печати начинается снова, только на незапечатанной стороне листа.

Процесс остановки, переворота и запуска новой печати на другой стороне листа также требует приладки машины и это то же влияет на ее стоимость.

Как правило, многие виды печатной продукции требуют послепечатной обработки: фальцовка, биговка, листоподбор, ламинация, резка.

Резка происходит на специальном резаке-гильотине. Резчик режет цельные стопки печатных листов на изделия (это используют при печати визиток, печати календарей и т.д.), а потом в цехе послепечатной обработки их бигуют, фальцуют и сшивают, если это требуется.

|

|

|

Когда все процессы постобработки завершены, готовые изделия упаковываются и отгружаются на склад и доставляется заказчику.

Надеемся, эта статья помогла вам разобраться со сложным технологическим процессом офсетной печати. И придя в типографию, вы по достоинству оцените качественно выполненную работу ее сотрудников.